自動引き込み技術が大きな進歩を遂げ、繊維企業の「人手不足」と「品質課題」の克服に貢献

2025-11-19

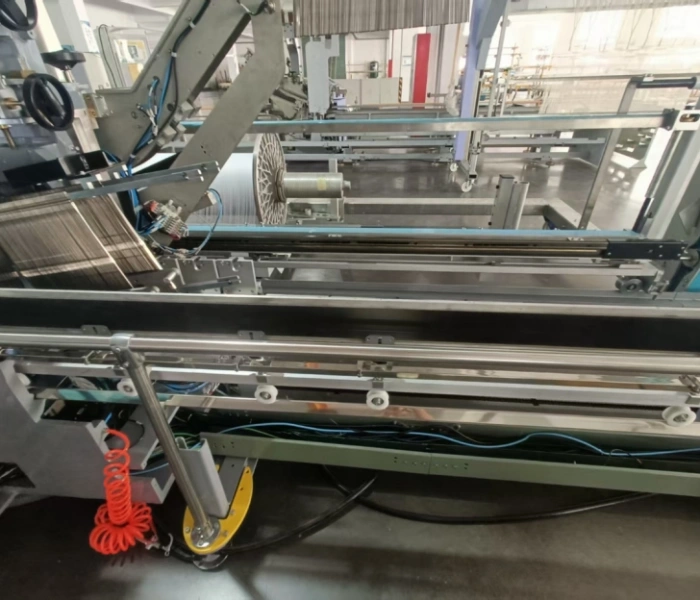

近年、繊維産業のインテリジェント化とデジタル化の継続的な進展を背景に、製織準備工程の重要な部分である自動引き込み技術は、実験室から生産現場へと移行し、企業の実際の悩みを解決する重要な設備となっています。業界関係者や複数の設備サプライヤーから取材したところ、国産自動引き込み機の安定性、適用性、費用対効果が検証され、市場への導入が加速する時期を迎えていることがわかりました。

業界の問題点への対処:"Man"から"Machine"への避けられない移行

ドローイングイン工程では、数千から数万本の経糸をドロップワイヤー、綜絖、筬羽に順番に通す必要があります。これはかつて、繊維工場において最も熟練した技能を必要とし、熟練労働者に大きく依存していた作業の一つでした。

優秀な引き込み工の育成には1~2年かかります。労働集約性が高く、若者は仕事に意欲がなく、熟練工は年々退職しています。「人手不足」が最大の課題です、と浙江省のある紡績企業の工場長は述べ、業界共通のジレンマを浮き彫りにしました。さらに、手作業による引き込み速度には限界があり(熟練工は平均で1分間に約20~25本の糸を処理できます)、長時間作業は疲労につながりやすく、引き込みミスや糸抜けが発生し、その後の製織効率と生地の品質に直接影響し、材料の無駄につながります。

着実な技術進歩:マシンビジョンと精密な実行が鍵

初期のコンセプト製品と比較すると、現在主流となっている国内自動引込機は、主要な課題のほとんどを解決しています。その技術的核心は以下の点にあります。

· 高精度マシンビジョン: 産業用カメラと複数の光源の連携を利用して、糸、ドロップワイヤの目、ヘルドの目、リードのへこみを正確に識別し、後続のアクションに必要な情報を提供します。

· 多軸協調制御: サーボ モーターと精密モーション コントロールを使用して、糸をつかむ、分割する、導く、挿入するなどの一連の動作を通じて糸通し機構を駆動し、人間の手と目に代わって機能します。

· 継続的な適応最適化: 機器メーカーは、さまざまな糸の素材 (綿、麻、化学繊維など) やさまざまな糸の色に対する認識アルゴリズムを継続的に最適化し、機器の汎用性を高めています。

国内大手自動引き込み機メーカーの技術リーダーによると、「当社の第3世代モデルは、従来の綿糸品種を扱う場合、1分間に40~50本の引き込み速度を安定して達成でき、熟練作業者の約1.5~2倍の効率を実現し、連続運転も可能なため、織機の稼働率が大幅に向上します。」

検証済みのメリット: 効率、品質、管理における複数の改善

すでにこの機器を大規模に生産に導入している企業は、目に見える利益を享受しています。

・効率性と費用対効果:江蘇省徳順紡織有限公司の担当者は次のように試算しました。「自動ドローイングマシン1台で、3~4人のドローイング作業員を代替できます。初期設備投資は高額ですが、人件費の高騰、社会保障費、人員の安定性を考慮すると、投資回収期間は約2~3年です。長期的には費用対効果の高い投資と言えるでしょう。」

・品質の安定性:機械は疲労しません。パラメータが正しく設定されている限り、非常に高い引込精度を保証します。これは、山東華龍紡織の品質検査部門からのフィードバックからも明らかです。自動引込機の導入により、引込ミスによる製織不良率が80%以上減少し、生地の品質がより安定し、制御しやすくなりました。

· 管理の最適化: デジタルワークショップの一部として、自動引き込み機は生産データを記録し、プロセスの追跡可能性を実現し、洗練された企業管理のためのデータ基盤を提供します。

課題と将来:より高速でより幅広い適応性を目指して

技術は成熟しつつあるものの、業界では、自動ドローイン機は超高密度、複雑な模様、あるいは特殊素材(極細糸、低弾性糸、毛羽立ち度の高い糸など)を扱う場合、速度と安定性において依然として改善の余地があるとの認識で一致しています。今後の研究開発の方向性としては、さらなる速度向上、故障率の低減、そして複雑な工程への適応性の向上に重点が置かれます。

結論

自動ドローイン機の大規模導入は、中国の繊維設備製造業の進歩を象徴する縮図であり、ポスト人口ボーナス時代の繊維企業が直面する核心的な課題に具体的な解決策を提供しています。その導入はもはや「導入するか否か」という選択肢ではなく、企業が競争力を高め、持続可能な発展を実現するための避けられない道となっています。技術の継続的な進化とコストのさらなる最適化により、自動ドローイン機は現代の織物工場における標準的な構成となることが期待されています。